冷沖模幾種常見材料

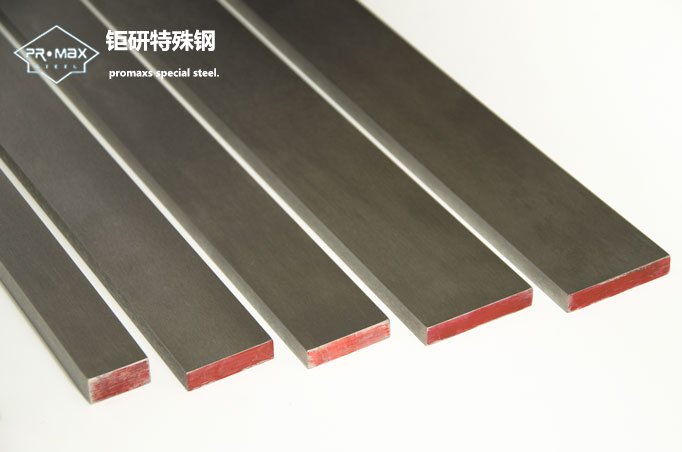

>制造模具的材料有鋼材、硬質合金、鋼結硬質合金、鋅基合金、低熔點合金、鋁青銅、高分子材料等等。目前制造沖壓模具的材料絕大部分以鋼材為主,常用的模具工作部件材料的種類有:碳素工具鋼、低合金工具鋼、高碳高鉻冷作模具鋼、高速鋼、基體鋼以及硬質合金等等。以下是冷沖模幾種常見材料:

T7A為高韌性碳素工具鋼,其強度及韌性都較高,適合制作易脆斷的小型模具或承受沖擊載荷較大的模具;T10A是更常用的鋼材,是性能較好的代表性碳素工具鋼,耐磨性也較高,經適當熱處理可得到較高強度和一定韌性,合適制作要求耐磨性較高而承受沖擊載荷較小的模具。T8A淬透性、韌性等均優耐磨性也較高,適合制作小型拉伸、擠壓模。

二、低合金工具鋼

低合金工具鋼,是在碳素工具鋼的基礎上加入了適量的合金元素。這樣可以降低淬火冷卻速度,減少熱應力和組織應力,減少淬火變形及開裂傾向,鋼的淬透性也明顯提高。用于制造模具的低合金鋼有CrWMn、9Mn2V、9SiCr、9CrWMn、9Mn2、7CrSiMnMoV、6CrNiMnSiMoV等。CrWMn鋼具有較好的淬透性,淬火變形小,但是其耐磨性、強韌性、變形要求等仍不能滿足形狀復雜的冷作模具的需要。

三、高碳高鉻冷作模具鋼

高碳高鉻冷作模具鋼包括Cr12、Cr12MoV、Cr12Mo1V1具有高硬度、高強度、高耐磨性、易淬透、穩定性高、抗壓強度高及淬火變形小等優點。高碳高鉻鋼經鍛造后的毛坯硬度較高內應力較大,必須進行退火處理。高碳高鉻鋼在回火過程中,會出現馬氏體分解、碳化物聚集和殘余奧氏體的轉變。工業生產中,常采用2~3次回火,以改善前次回火殘余奧氏體轉變為初生馬氏體的韌性,從而提高鋼的韌性。Cr12 型鋼強度和耐磨性較高,但其碳化物不均勻性比較嚴重,使用中脆斷傾向很大,韌性較低。綜合力學性能要求更高的模具,常用的替代鋼種是高速鋼。

四、高速鋼

高速鋼具有很高的硬度、抗壓強度和耐磨性,采用低溫淬火、快速加熱等工藝措施,可以有效地改善其韌性。因此,高速鋼越來越多地應用于要求重載荷、高壽命的冷作模具。高速鋼合金元素含量高,價格貴,工藝性能不佳,脆性較大,使其應用受到一定限制。鎢鉬系高速鋼,因其含碳化物分布較均勻, 顆粒細小、W6Mo5Cr4V2鋼的韌性優于W18Cr4V鋼,故應用比較廣泛。高強韌性降碳減釩的高速鋼 6W6Mo5Cr4V,由于適當地減少了碳與釩的含量,其抗彎強度與塑性、沖擊韌性等都顯著提高,而硬度與二次硬化能力都得以保持。

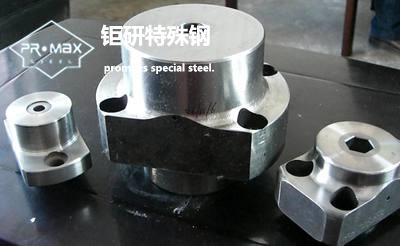

五、基體鋼

模具中常用的基體鋼有6Cr4W3Mo2VNb、7Cr7Mo2V2Si、5Cr4Mo3SiMnVAL等。基體鋼被廣泛地應用于制造冷擠壓、厚板冷沖和冷鐓等模具,特別適于制造難變形材料用的大型復雜模具,也可以用作黑色金屬的熱擠壓模具 ,是一類冷熱兼用的模具鋼。隨著高速多工位自動冷鐓機的普遍使用,以及高強度鋼和高韌性不銹鋼沖壓件的廣泛應用,冷沖模服役條件更加惡劣,采用電渣重熔并進行復合強化的012Al基體鋼冷沖模,可顯著提高使用壽命。