高溫熔渣干法粒化及余熱回收技術

>一、研究的背景與問題

鋼鐵行業是我國國民經濟發展的支柱行業,其能耗占我國工業總能耗的23%以上,但其能源的一次利用率僅在40%左右,在其生產過程中,產生了大量的余熱余能,經過幾十年的發展,絕大多數的余熱余能得到了很好的利用,但高溫液態熔渣的顯熱和低溫余熱資源至今未得到很好的回收利用,高溫液態熔渣是鋼鐵生產過程中的副產物,其排出溫度高達1500℃,蘊含大量高溫余熱,是目前鋼鐵行業中未能回收的高溫余熱資源。2016年中國生鐵產量為6.91億噸,其中高爐渣總量為2.35億噸,占總熔渣量57%,蘊含總熱量約為1419萬噸標煤。

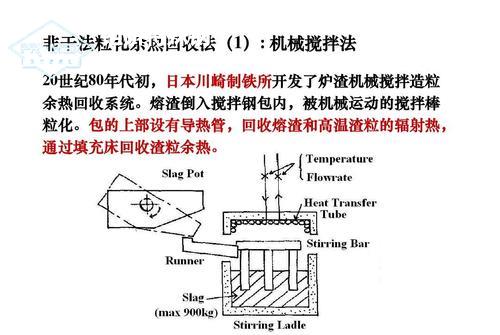

現有技術(水淬法)主要對高爐渣進行水淬急冷,形成具有高玻璃體含量的礦渣,其潛在的水化活性使其可用于水泥混合材、混凝土摻合料,在建筑材料領域具有廣泛的應用。但該技術存在以下三個問題。

1、“水淬法”處理過程中消耗了大量水資源。為保證渣與水充分接觸,對沖渣水的用量有一定要求,同時在水與高溫渣的接觸過程中,還存在大量水的蒸發耗散。據測算,處理1噸渣約需消耗新水1.2噸,循環用水10噸。

2、水淬過程中伴有SO2和H2S等酸性氣體污染物的排放,噸渣的硫化物排放在5000mg以上,這部分硫化物主要隨水蒸氣耗散在空氣中,帶來了嚴重的二次污染。

3、高溫熔渣所蘊含的高品質顯熱得不到有效回收利用,能源浪費巨大。采用水淬工藝處理后,熔渣的高值顯熱(約1500℃)被轉化成沖渣水的低溫余熱(約90℃),只能用于冬季供暖等有限場合,由此每年造成了大量高品質熱能的損失和浪費。

因此,依靠新技術來實現高溫液態熔渣的顯熱回收和資源化利用,同時解決環境污染和水資源浪費的問題已迫在眉睫。

二、解決問題的技術思路與方案

轉盤法干法粒化與余熱回收核心工藝流程如圖1所示。

工藝流程為:高溫熔渣從冶煉設備由渣罐運輸到渣處理車間,再由行車將渣罐內的高溫熔渣倒入高溫熔渣儲存裝置,粒化開始后高溫熔渣由儲存裝置定量穩定地流入粒化與一次余熱回收裝置的粒化轉盤上,通過轉盤的高速旋轉把渣制成細小的液滴,在離心力的作用下實現一次粒化,一次粒化液滴進而在慣性力的作用下與粒化水冷壁碰撞完成二次粒化,同時高溫熔渣在兩次粒化過程中與一次冷卻風和水冷壁面進行強烈的熱交換,使得高溫熔渣由1500℃冷卻到800℃,一次冷卻風由常溫加熱到600℃,實現了高溫熔渣的快速冷卻和一次余熱回收。接下來,高溫渣粒進入二次冷卻裝置被二次冷卻風冷卻到100℃,二次冷卻風則被加熱到600℃,實現高溫渣粒二次冷卻和二次余熱回收。

基于上述研究方案,本項目的技術路線如下圖所示。

三、主要技術創新性進展

主要開展轉盤法干法粒化與余熱回收核心工藝技術、核心裝備技術、核心工藝控制技術、工業試驗與示范應用等四方面的研究。

1、轉盤法干法粒化與余熱回收核心工藝研究

轉盤法干法粒化與余熱回收核心工藝是“兩步法”工藝(圖1),它涉及的主要研究內容包括:轉盤法干法粒化連續供渣技術研究;熔渣粒化粒徑分布規律及影響因素研究;粒化及一次余熱回收裝置關鍵操作參數之間的相互影響及變化規律研究;渣粒二次冷卻方式及冷卻規律研究。

(1)轉盤法干法粒化連續供渣技術研究

冶金行業的煉鐵高爐、鎳鐵礦熱爐等典型冶煉設備都是間斷出渣,但是對于粒化及一次余熱回收裝置而言,由于后續連接余熱鍋爐和發電機組,因此要求工作模式是連續的,因此轉盤法干法粒化與余熱回收核心工藝首先要研究解決這個矛盾。解決這個矛盾的基本思路是設置熔渣緩沖裝置,將冶煉設備的不連續工作模式,轉換為粒化和一次余熱回收裝置的連續工作模式。

(2)熔渣粒化粒徑分布規律及影響因素研究

轉盤法干法粒化的原理是利用高速旋轉的轉盤將高溫熔融渣液粒化,增加熱交換面積,并采用空氣將渣液快速冷卻產生熱風,高效回收余熱.因此,渣滴大小直接決定渣滴的風冷效果和渣制品中玻璃相的含量。前期對轉盤法的基礎研究已表明渣溫、轉盤上渣膜厚度、轉盤轉速對粒化后渣的粒徑有直接影響。

本項目將在前期實驗室研究的基礎上,通過仿真模擬,結合現場工業試驗驗證,研究不同的渣流量、不同尺寸轉盤和不同轉速對渣粒徑分布的影響,得出工業生產條件下適宜的工藝操作條件。

(3)粒化及一次余熱回收裝置關鍵操作參數之間的相互影響及變化規律研究

前期實驗室研究表明,粒化及一次余熱回收裝置的關鍵操作參數主要包括:處理渣量、轉盤轉速、進渣溫度、出渣溫度、進風溫度、進風流量等。本項目將在前期實驗室研究的基礎上,建立工業規模粒化及一次余熱回收裝置的多參數耦合計算機模擬仿真模型,研究關鍵操作參數之間的相互影響關系及各自變化規律,為工業試驗積累基礎數據,指導工業試驗過程。同時,通過工業試驗反過來驗證關鍵操作參數之間的相互影響關系及各自變化規律,更終得到工業生產條件下粒化及一次余熱回收裝置的工藝操作條件和以排風溫度和排渣溫度為目標參數的控制模型,為轉盤法干法粒化與余熱回收工業試驗與示范應用研究奠定基礎。

(4)渣粒二次冷卻方式及冷卻規律研究

根據前期試驗室研究得到的粒化后渣粒溫度和粒徑分布,通過模擬仿真的手段,研究、優化并確定渣粒二次冷卻方式及冷卻規律,提高二次冷卻效果和二次余熱回收率,為渣粒二次冷卻裝置的研制提供理論依據。

由于渣粒二次冷卻裝置后續連接余熱鍋爐及發電機組,因此在研究渣粒二次冷卻方式過程中,要充分考慮渣粒二次冷卻裝置要具有一定的儲存渣粒的功能,以適應后續余熱鍋爐及發電機組的定期維修需求。

2、轉盤法干法粒化與余熱回收核心裝置開發

轉盤法干法粒化與余熱回收核心裝置如圖2所示,主要包括:液態熔渣緩沖儲存裝置、粒化與一次余熱回收裝置和渣粒二次余熱回收裝置。以及三個連接設備之間的鏈接設備中間罐、事故溜槽及渣罐、渣粒收集與輸送裝置。

(1)液態熔渣緩沖儲存裝置

液態熔渣緩沖儲存裝置的作用主要是解決冶煉設備間斷出渣與熔渣粒化與一次余熱回收裝置連續工作模式的矛盾,確保向粒化裝置連續、定量供應液態熔渣。由于熔渣的粘度與溫度密切相關,因此液態熔渣緩沖儲存裝置要具有加熱和保溫功能,確保在整個粒化處理過程中熔渣需要的理想溫度和流動性。

(2)粒化與一次余熱回收裝置

粒化與一次余熱回收裝置的作用是將進入粒化裝置的液態熔渣粒化成要求的粒度范圍,實現熔渣快速冷卻固化,確保粒化后渣粒的玻璃相含量大于95%,同時實現熔渣余熱的一次高效回收是核心問題。

①前期研究已經優化確定了粒化室的結構形式,本項目將運用模擬計算手段,研究不同工況下粒化室內的流場分布、溫度場分布、壓力場分布、渣粒運行軌跡和冷卻過程等,優化并確定在熔渣處理能力為20-30噸/小時的工業生產條件下粒化室的結構尺寸;

②前期研究表明粒化室外倉壁的冷卻結構形式、熔渣碰撞面材料性質和表面處理方式對熔渣二次粒化效果,避免熔渣粘連粘結都具有重要影響,本項目將通過工業試驗研究確定工業生產條件下粒化室外倉壁冷卻結構形式、選材和表面處理工藝,研究粒化倉內壁高溫條件下的熔渣侵蝕和磨損機理,驗證粒化倉結構的合理性、長期工作的穩定性和經濟適用性;

③前期研究表明粒化轉盤的結構形式、選材、冷卻結構等對粒化轉盤的冷卻效果、熔渣高溫侵蝕和磨損程度、使用壽命等影響顯著,本項目將運用模擬計算和試驗驗證的手段,確定工業生產條件下粒化轉盤的使用效果;

④前期研究表明,在核心操作參數匹配不合適的情況下,會產生一定量的渣粒粉塵和渣棉,因此本項目將運用模擬計算和試驗驗證的方法,研制與一次冷卻裝置排出的熱風特性相匹配的一次除塵裝置和簡單方便的渣棉清除設備。

(3)渣粒二次余熱回收裝置

渣粒二次余熱回收裝置的主要作用是將從粒化和一次冷卻裝置排出的溫度800℃左右的粒化渣粒進一步冷卻回收余熱,提高整個系統的熱效率。

①根據渣粒的粒度分布情況,通過模擬計算的方式研究、優化并確定渣粒二次余熱回收方式和結構尺寸,確保余熱回收效率和裝備尺寸緊湊高效;

②由于“兩步法”工藝需要將高溫渣粒從粒化和一次冷卻裝置運輸到二次冷卻裝置,因此需要研究確定合理的銜接方式,研制相關銜接設備,確保在渣粒輸運過程中熱量損失小,設備結構簡單、緊湊、可靠、運輸效率高。

③由于渣粒二次余熱回收裝置的后續銜接設備余熱鍋爐和發電機組都可能發生短期事故處理,因此需要研究確定渣粒二次余熱回收裝置的緩沖能力和實現模式。

3、轉盤法干法粒化與余熱回收核心工藝及控制技術研究

轉盤法干法粒化與余熱回收核心工藝控制技術主要包括:高溫熔渣流量測量和控制技術研究,轉盤法干法粒化過程控制技術及數學模型研究,高溫渣粒二次余熱回收過程自動控制技術研究,轉盤法干法粒化與余熱回收核心設備供配電及工藝參數檢測技術研究。

(1)高溫熔渣流量測量和控制技術研究

前期實驗室研究表明,單位時間內高溫熔渣的處理量發生變化,就要求諸如粒化轉盤轉速、冷卻風量等核心操作參數也要跟著變化,否則熔渣的粒化效果和余熱回收效率都將變壞,因此,隨時檢測和控制高溫熔渣的流量就顯得非常重要。本項目將在前期實驗室研究的基礎上,研究一種適合于工業生產條件、簡單可靠的高溫熔渣流量測量和控制技術,以便于熔渣粒化過程實現自動化操作,確保熔渣粒化效果和余熱回收高效。

(2)轉盤法干法粒化過程控制技術及數學模型研究

前期實驗室研究表明,粒化裝置的主要操作參數之間是互相關聯和相互影響的,這就要求要建立轉盤法干法粒化過程的控制數學模型,這樣才能實現轉盤法干法粒化過程的自動化和智能化操作。本項目將在實驗室研究基礎上,充分考慮工業生產條件下核心操作參數檢測控制方法的可靠性,研究和建立轉盤法干法粒化過程數學模型,實現轉盤法干法粒化工業試驗過程的自動化和智能化。

(3)高溫渣粒二次余熱回收過程自動控制技術研究

與高溫熔渣粒化與一次余熱回收技術相比,高溫渣粒二次余熱回收技術相對成熟,可以有多種技術方案選擇。本項目將根據確定的二次余熱回收方式和回收設備的特點,研究建立基于二次余熱回收效率更大化的渣量、渣溫、二次冷卻風量和風溫等核心操作參數的檢測和控制技術及模型,實現高溫渣粒二次余熱回收過程的自動化和智能化。

(4)轉盤法干法粒化與余熱回收核心設備供配電及工藝參數檢測技術研究

除上述與轉盤法干法粒化與余熱回收核心工藝過程相關的核心操作參數外,在生產過程中還包括一些其他參數檢測和控制要求,例如:用電設備的控制、工藝過程的連鎖控制,各種公輔介質的流量、壓力、溫度監測和控制,過程參數的檢測等,因此本項目將設計研制一整套轉盤法干法粒化與余熱回收核心工藝參數的檢測和控制技術,對整個生產過程進行監控。

四、主要創新成果

1、變物性多組分液態熔渣粒化機制及相變傳熱與物相演化協同調控方法

圍繞熔渣粒化過程及渣粒移動床內復雜多相流動、相變傳熱和物料物相演化及其相互耦合作用機制與特性等科學問題,闡明急冷條件下變物性液態熔渣的離心粒化及液絲延遲斷裂機制,獲得熔渣粒徑預測關聯式;建立熔渣顆粒在相變冷卻過程中物相演化預測模型,揭示粒化熔渣液滴/顆粒運動、碰撞及局部熔合過程中非穩態相變換熱及物相演變的耦合作用機理及特性;揭示高溫渣粒在移動床中的多相流動與換熱機理,發展半熔融-寬篩分顆粒群多相流動及傳熱模型,建立傳熱強化與物料品質協同關系;構建液態熔渣離心粒化機制及相變傳熱與物相演化協同調控新理論。

2、控粒徑、抑渣棉、防粘結的熔渣高效緊湊離心粒化及其自適應調控技術

為突破高溫液態熔渣離心粒化品質低、易形成渣棉、易粘結、粒化器高溫熔蝕、可靠性低等關鍵技術瓶頸,闡明液態熔渣離心粒化過程中液膜/液絲破碎及相變換熱原理;揭示粒化器表面渣殼形成演化特性及其對粒化性能的影響,獲得渣殼厚度及形貌的理論預測模型和調控方法,原創性的提出具有熱防護和抑渣棉功能的高效組合式離心粒化器新結構;揭示粒化顆粒撞擊壁面動態特性對換熱及粘結的影響機制,提出粒化倉內熔渣顆粒換熱強化方法,建立粒化倉內渣粒物相結構與換熱的相互關系,形成協同渣粒物相調控的粒化倉高效余熱回收新技術。更終形成控粒徑、抑渣棉、防粘結的熔渣高效緊湊離心粒化及其自適應調控新技術。

3、協同渣粒品質調控的熔渣顆粒高效余熱回收及資源化利用技術

探明高溫渣粒移動床內多相流動、傳熱和物料物相演化以及渣粒繞流受熱表面的磨損特性,明晰移動床內半熔融-寬篩分渣粒繞流受熱面的強化換熱及渣粒品質協同調控原理,揭示物料品質、余熱回收與受熱面磨損交互作用關系,提出協同渣粒品質調控的移動床內換熱強化新方法,建立移動床內渣粒流場和渣粒溫度場的調控策略,原創性地提出兼顧渣粒品質和余熱回收率、抑制受熱面磨損的高效余熱回收方法與裝置,突破高溫渣粒余熱回收率和品位低、渣粒品質調控困難、受熱面磨損嚴重等技術瓶頸。

4、適應變流量的液態熔渣離心粒化與余熱高效連續回收及利用系統集成技術

突破高爐間歇出渣與離心粒化連續余熱回收工藝運行不匹配關鍵瓶頸問題,開發高溫液態熔渣緩存及流量控制技術與裝置,提出適應間歇出渣且出渣流量大幅波動的冶煉爐-粒化裝置-余熱回收裝置界面技術和控制方法;獲得大型化熔渣離心粒化及余熱高效回收核心裝備的設計準則和方法;提出兼顧系統余熱回收率、渣粒粒徑和玻璃體含量的協同調控技術,形成以離心粒化工藝為核心的液態熔渣余熱高效連續回收和利用系統集成技術,建立國際首套具有工業示范意義的示范裝置。

五、應用情況與效果

北京中冶設備研究設計總院有限公司與江蘇某公司于2018年4月開始合作進行的鎳鐵熔渣干法粒化與余熱回收工業試驗,設計熔渣處理能力30t/h,2018年底完成工程建設和設備安裝調試。實驗裝備包含熔渣受送系統、離心粒化系統、干渣儲運系統、冷風鼓風系統、熱風引風系統、供配電系統、檢測及控制系統、公用輔助系統等八大系統。從2019年1月18日進行次熱試開始至2019年9月20日共進行六次熱試,熱試持續時間更長達到1小時,更大渣處理量達到45t/h,正常產品粒徑1.5mm,產生的熱風更高達到300℃,總處理量達到100t。試驗過程中所有設備經受住了考驗,各個系統能夠正常運轉。

信息來源:北京中冶設備研究設計總院有限公司 科技創新部